비행기쟁이들은 흔히들 1g과 싸운다고 합니다.

그만큼 비행체는 가벼울수록 좋기 때문입니다. 동일 기체라도 가볍게 만들면, 즉 공허중량이 작으면 동일한 페이로드(무장 포함), 동일한 엔진 하에서 보다 높은 중량대 추력비를 실현하게 되고 이는 높은 잉여추력으로 이어집니다.

잉여추력이란 에너지 파이팅에서의 필수요소입니다. 잉여추력은 도그파잇 상황에서 지속 선회 능력을 향상시켜줌으로써, 높은 선회율과 짧은 회전반경을 이루도록 해줍니다.

물론 가볍게 만드느라고 기계적으로 약해져서도 안됩니다. 가볍고 강하게 만들어야 합니다.

이쯤되면 엔지니어의 1g 사투가 전투조종사가 적과 벌이는 사투와 조금도 다르지 않다고 하겠습니다.

그 1g이 아군 조종사를 살릴 수도 죽일 수도 있으므로..

요즘의 초음속기들은 유난히 티타늄합금을 많이 사용합니다. 그동안 전투기의 최고속도야 큰증가가 없었지만, 페이로드가 늘어나고 강한 엔진추력 하에서 고기동성이 요구되므로 기체는 그 어느 때보다 높은 강도를 요구하게 되었기 때문입니다.

그러나 아시다시피 티타늄은 두랄루민보다 무거우므로 기체의 강성은 확보할 지언정 공허중량의 증가는 필연적이 됩니다. 또한 비행기 제조 코스트를 올려놓는 역할도 하게 되죠.

지금 소개할 SPF /DB 기술은 이 두마리 토끼, 즉 강하면서도 가벼운 두가지 특성을 다 잡기 위한 노력의 일환으로 개발된 것입니다.

이 기술로 F-15K의 기체는 F-15C/D보다 생산단가는 15% 절약하고 기체의 무게는 무려 44%를 줄일 수 있었다고 합니다.

다음은 NASA 자료를 토대로 본인이 작성한 것입니다.

SPF /DB (Superplastically Formed and Diffusion Bonded)

우리는 "샌드위치 구조"를 일상에서 흔히 볼 수 있다. 제일 흔한 것이 가건물을 짓는 데 쓰이는 샌드위치 패널이다. 두꺼운 스티로폼의 양쪽에 얇은 철판을 접착한 것이다.

이렇게 샌드위치 구조를 이루면 각각의 얇은 철판 두장과 스티로폼이 가진 강도의 합보다 휠씬 강한 강도를 가지게 된다.

여기서의 강도란 변형(주로 휘어짐)에 맞서는 강도를 말한다. 여기서 스티로폼의 단열효과는 차라리 부수적인 것이라 하겠다.

이러한 샌드위치 구조를 처음 사용한 예는, 영국의 모스키토 전폭기였다. 그런데 재미 있는 것은 모스키토 전폭기에 사용된 샌드위치 구조는 모두 나무로 제작된 것이라고 한다. 나무 자체는 약하지만 샌드위치 구조를 만들어 가볍고도 강도를 높이려는 계산이었으리라.

<영국의 모스키토 전폭기>

이러한 샌드위치 구조를 좀더 광범위하게 정의하면 두 장의 상대적으로 얇고 강한 표면재와, 그 사이에 상대적으로 두껍고, 약한 강도의 가벼운 저밀도 물질을 코어로 넣어 붙임으로써, 경량화를 실현하면서도 휘어짐에 대한 높은 강도를 구현하는 구조를 총칭한다.

<전형적인 샌드위치 구조>

비행체를 만드는 우주항공 분야의 소재는 가벼움과 강함이 동시에 요구되므로 샌드위치 구조의 소재가 많이 쓰이는데, 허니콤(Honeycomb) 구조 역시 이 샌드위치구조에 속한다.

우주항공에 쓰이는 허니콤 구조는 알루미늄 표면재 사이에 알루미늄 혹은 티타늄 소재의 벌집모양 코어를 샌드위치 시켜서 만든다.

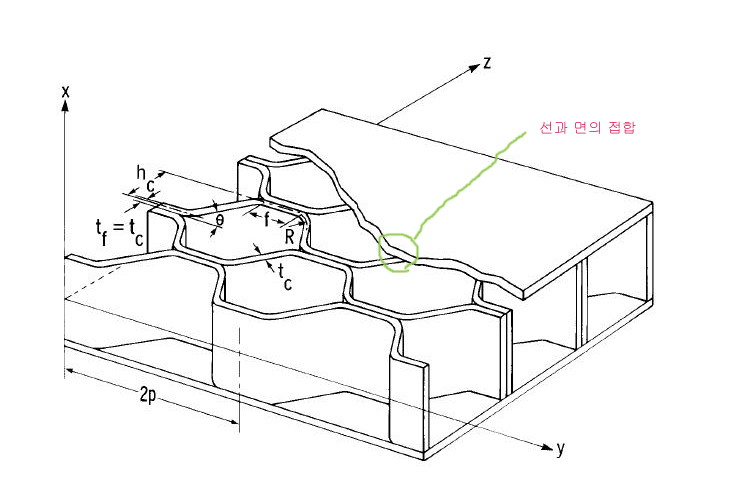

이 구조에서 각 허니컴 셀(Cell)의 모선(母線)이 표면재와 수직으로 접착된다. 즉, 면인 표면재와 얇은 선인 허니컴 구조의 모서리가 직교함으로써 접착 면적이 매우 적다는 것이다.

이것은 허니컴 구조의 가장 큰 단점으로써, 접합부가 기계적 충격이나 부식에 의해 쉽게 떨어질 수 있음을 의미한다.

<전형적인 허니컴 구조>

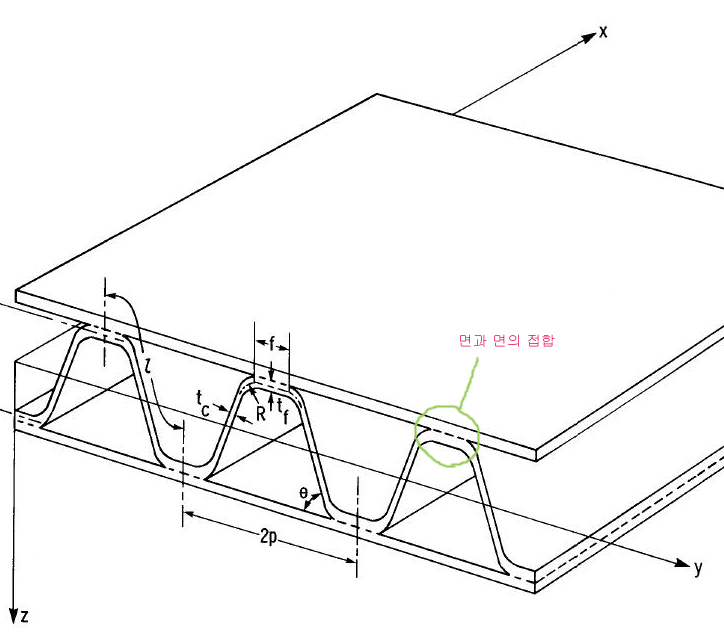

이러한 단점을 개선하고자 개발된 것이 SPF /DB인데, 아래의 그림에서 보듯이 주름 형태의 코어 구조가 표면재와 면대 면으로 만남으로써 접착면을 크게 늘려주어 허니컴 구조에서의 문제를 해결한다는 것인데...

정작 중요한 것은 그것이 아니고 이러한 구조를 가능케 하는 가공법에 있다.

이는 티타늄 합금의 두 가지 놀라운 특성을 이용한 것인데..

첫째는 초소성(superplasticity)인데 티타늄합금은 고온에서 국부적으로

가늘어짐(thinning or necking) 이 없이 무려 1000%나 늘어나는 소성변형이

가능하다는 점이다.

둘째는 고체상태의 확산 접합(solid state diffusion bonding)이라는 것인데, 티타늄 합금은 녹이거나(melting), 용접기를 사용하지 않고도, 그냥 높은 압력을 가하면서 온도를 올려주기 만하면 고체상태에서도 서로 단단하게 접합되는 성질을 가졌다는 것이다.

이러한 두가지 성질을 이용하면, 3장의 초소성 합금판을 온도와 압력 만으로 샌드위치 구조를 만들 수 있는데 초소성 합금판인 표면재 2장 사이에서 한장의 초소성 합금판이 초소성 팽창을 하도록 함으로써 늘어나는 압력으로 주름이 잡히면서 2장의 표면재를 밀어내면서 동시에 접합되도록 하는 공법이다.

이러한 재료기술의 발달은 비단 초음속 전투기에만 영향을 주는 것이 아니고 연습기나 민항기 혹은 경비행기에까지 미칠 것으로 예상된다..

기술의 상향 평준화라고나.......

출처 : 한열사

글쓴이 : 콜롬부스오리알

'Analysis > military' 카테고리의 다른 글

| [스크랩]F35-V/STOL -수직이착륙 전투기 (0) | 2007.06.28 |

|---|---|

| [스크랩] 전후 일본의 항공기 개발사 T-2/F-1 [펌] (0) | 2007.06.26 |

| [스크랩] 일본인들이 모르는 F-15J와 F-15K의 차이 (0) | 2007.06.22 |

| [스크랩] 세계가 놀란 '한국의 10대 킬러 무기' (0) | 2007.05.21 |

| [스크랩] 中國軍·解剖 (0) | 2007.03.28 |